-

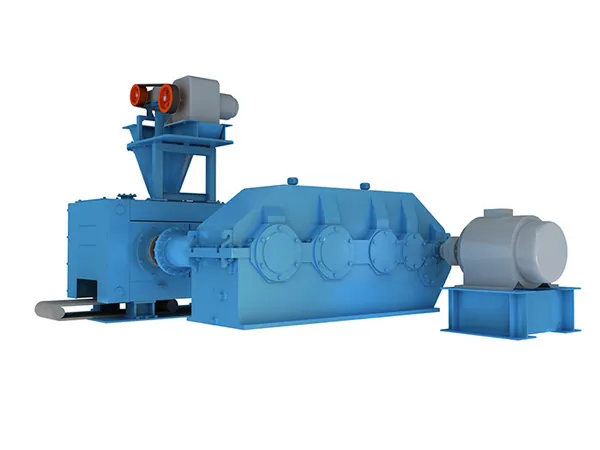

Productos

-

Aplicación

Las briquetadoras desempeñan un papel fundamental en la conversión de biomasa, virutas metálicas u otros residuos en briquetas compactas y reutilizables. Con el tiempo, estas máquinas pueden presentar problemas operativos, como desgaste mecánico, fallos hidráulicos o fallos en los sensores, lo que puede reducir la productividad y aumentar el tiempo de inactividad. Comprender los fundamentos de la reparación de las briquetadoras es esencial para mantener la eficiencia, prolongar la vida útil del equipo y garantizar una calidad constante de las briquetas.

Las piezas que se desgastan con más frecuencia en una briquetadora son la hélice (tornillo sinfín), el manguito (matriz/molde de conformación) y las bobinas/anillos de calentamiento. La inspección regular y la reparación oportuna de estas piezas son cruciales para un funcionamiento eficiente y la producción de briquetas de calidad.

Hélice (tornillo sinfín):

Problema: Desgaste, deformación, doblado o superficie irregular, especialmente en la punta y a lo largo de las roscas. Esto puede provocar una formación deficiente de las briquetas, la ausencia de briquetas o una densidad irregular.

Reparación:

Soldadura y pulido: Si presenta desgaste, utilice un electrodo resistente al desgaste (de 5,0 mm de diámetro o superior) para reparar las zonas desgastadas. Precaliente el extremo de la hélice a unos 200 °C antes de soldar. El espesor de la soldadura debe superar el espesor requerido en 1-2 mm.

Enfriamiento: Después de soldar, deje que se enfríe de forma natural. Algunos métodos sugieren insertar la pieza soldada en cal viva seca o ceniza vegetal para que se enfríe lentamente.

Esmerilado/Pulido: Una vez enfriada (por debajo de 50 °C), esmerile y pula la superficie con muelas de silicona (o muelas verdes de carburo de silicio) al tamaño especificado hasta que esté lisa y el ángulo sea el correcto. Asegúrese de que el ángulo R en la base de la cabeza del tornillo esté correctamente tratado.

Coaxialidad: Corrija cualquier deformación o flexión para asegurar la coaxialidad de la punta de la hélice.

Reemplazo regular: Se recomienda reemplazar la cabeza del tornillo después de 1 o 2 días de funcionamiento, independientemente del desgaste, para mantener un rendimiento óptimo.

Manguito (Molde/Matriz de Conformado):

Problema: El desgaste, las manchas de óxido o las picaduras grandes pueden provocar briquetas de mala calidad, la falta de formación de briquetas o problemas con la descarga del material.

Reparación:

Inspección: Compruebe periódicamente el grado de desgaste.

Reparación de Daños Pequeños: En el caso de manchas de óxido, es necesaria una reparación oportuna.

Reemplazo: Si hay picaduras grandes o un desgaste significativo, se debe reemplazar el manguito para garantizar la correcta formación y calidad de las briquetas. Asegúrese de que la nueva funda tenga un tamaño adecuado y sea duradera.

Serpentinas/Anillos de calentamiento:

Problema: Los anillos de calentamiento dañados, la baja tensión de alimentación o modelos de bobina incorrectos pueden provocar un aumento lento de la temperatura, la imposibilidad de alcanzar la temperatura requerida (p. ej., 260-350 °C) o una temperatura inestable. Esto afecta directamente la formación y la calidad de las briquetas.

Reparación:

Verificar la tensión de alimentación: Verifique que la tensión de alimentación sea la adecuada.

Reemplazar las bobinas dañadas: Reemplace cualquier anillo de calentamiento de resistencia dañado.

Modelo correcto: Asegúrese de que el cable de la bobina de calentamiento de repuesto se ajuste a los requisitos de la máquina.

Corriente estable: Solucione cualquier problema de corriente alta o inestable que pueda estar afectando el rendimiento de las bobinas de calentamiento.

Además de las piezas de desgaste, pueden surgir otros problemas:

Problemas de alimentación/motor:

Indicador de alimentación apagado/Motor no arranca: Verifique la conexión eléctrica, reemplace los fusibles, revise los botones de control y asegúrese de que la fase, el voltaje y la frecuencia sean correctos.

La briquetadora se reinicia repetidamente: A menudo debido a una baja fuente de alimentación. Verifique el voltaje, especialmente bajo carga.

Problemas con la formación de briquetas:

No hay retorno de briquetas/material:

Temperatura insuficiente: Aumente la temperatura de calentamiento.

Humedad excesiva del material: Ajuste la temperatura de secado y seque la materia prima hasta que el contenido de humedad esté dentro del rango óptimo (normalmente entre el 6 % y el 12 % para el aserrín y el 8 % y el 13 % para otros materiales).

Problemas con la hélice: Repare o ajuste la hélice (por ejemplo, corrija el ángulo o reduzca la presión aumentando el ángulo de elevación de la rosca).

Molde/manguito desgastado: Reemplace o repare el conjunto de formación.

Núcleo/orificio de escape obstruido: Elimine las obstrucciones.

Briqueta no formada: Razones similares a "no se forman briquetas", a menudo relacionadas con problemas de temperatura, humedad o con la hélice/molde.

Briquetas de núcleo sólido: Punta de la hélice deformada/doblada o irregular. Corrija la coaxialidad y pula.

Briquetas de baja densidad: Tornillo de la hélice demasiado largo o temperatura demasiado alta.

Dureza/brillo insuficiente en la sección: Ángulo de hélice de la hélice demasiado pronunciado. Pula y alise.

Dobladura de la briqueta: Humedad excesiva en la materia prima. Seque el material.

Grietas en las briquetas:

Muchas grietas: Alta temperatura, hélice sin reparar, molde desgastado, bajo contenido de lignina en la materia prima. Considere agregar materias primas de mayor gravedad específica o materiales en fermentación.

Grietas longitudinales: Temperatura demasiado alta, inclinación excesiva de la hélice, molde dañado o humedad excesiva en la materia prima. Ajuste la temperatura, repare la inclinación, reemplace/repare el molde o agregue humedad.

Grietas transversales: Demasiado contenido de agua en las materias primas.

Sonido de explosión/Explosión de la máquina:

Material demasiado húmedo: Seque el material.

Núcleo de briqueta obstruido: Reemplace o repare.

Control de temperatura inadecuado, hélice desgastada, punta del eje incorrecta, orificio de escape obstruido, tamaño incorrecto de la cabeza de la hélice, desgaste grave del manguito: Compare y ajuste estos factores.

Bloqueo de material/Suministro inadecuado:

Partículas duras/Impurezas: Apague y elimine las impurezas.

Bajo voltaje/Temperatura de calentamiento: Ajuste el voltaje, aumente la temperatura.

Materias primas insuficientemente secas: Seque aún más los materiales.

Suministro inadecuado de materias primas: Aumente el diámetro de la espiral, pula la pared interna de la espiral, aumente la distancia entre espirales.

Presión de aceite insuficiente: Obstrucción de la succión de aceite o deformación de la junta de la junta. Limpie la succión de aceite o reemplace la junta.

Dislocación del rodillo (para briquetadoras de rodillos):

Localice el panel de ajuste del engranaje impulsado.

Afloje los tornillos de la placa de ajuste.

Mida y ajuste la holgura de dislocación entre los alojamientos.

Compruebe si el eje presenta daños.

Inspección diaria: Inspeccione regularmente todos los equipos auxiliares (trituradora, secadora, horno de carbonización), el rendimiento técnico de las tuberías y realice la limpieza y el reabastecimiento de combustible.

Ciclos de mantenimiento regular: Implemente ciclos de reparación pequeños, medianos y grandes:

Reparación pequeña: Reemplace las piezas con fugas o pequeños daños sin desmontar la máquina.

Reparación mediana: Desmonte la tubería, los accesorios, las piezas de prensado y la transmisión para su limpieza, reemplazo o reparación.

Reparación grande: Inspeccione minuciosamente todos los equipos y tuberías para detectar desgaste, fugas, daños y corrosión. Realice una reparación o reemplazo completo, lubrique todas las piezas, ensamble y pinte hasta obtener una calidad casi nueva.

Producción de prueba: Antes de la producción completa después de las reparaciones, realice una prueba de funcionamiento para garantizar que todo funcione correctamente.

Comprobaciones previas al funcionamiento:

Apriete todas las conexiones roscadas.

Inspeccione todas las piezas lisas.

Verifique la fuente de alimentación y el voltaje.

Funcione sin carga durante 30 minutos. Deténgase inmediatamente si se detecta alguna anomalía.

Ajuste el regulador de temperatura a la temperatura deseada. Alimente gradualmente los materiales hasta obtener resultados satisfactorios.

Procedimiento de apagado: Antes de detener la máquina, asegúrese de que no haya material en la tolva. Haga funcionar la máquina en reversa durante 1 minuto para descargar el material de la hélice.

Impermeabilización: Proteja la máquina de la lluvia o la nieve para evitar daños por agua.

Nota importante: Consulte siempre el manual de la briquetadora para obtener guías detalladas de solución de problemas, diagramas de piezas y procedimientos de reparación recomendados. Si tiene dudas o la reparación es compleja, le recomendamos contactar al fabricante o a un técnico cualificado. Las precauciones de seguridad, como desconectar la alimentación antes de cualquier mantenimiento, son fundamentales.

Add: Zona industrial de Luoxin, ciudad de Luoyang, provincia de Henan, República Popular China

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com

Agente oficial de zy Mining en Rusia.

Introduzca aquí.

Add: Zona industrial de Luoxin, ciudad de Luoyang, provincia de Henan, República Popular China

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com