-

Productos

-

Aplicación

En el procesamiento industrial, lograr una mezcla de materiales consistente y de alta calidad es crucial. La elección del mezclador es una decisión fundamental que impacta la eficiencia, la calidad del producto y los costos operativos. Entre los mezcladores horizontales más comunes se encuentran los de eje simple y doble (o de eje gemelo).

Si bien ambos se utilizan para mezclar sólidos, lodos y pastas, su mecánica interna crea entornos de mezcla muy diferentes. La elección entre un mezclador de eje simple y uno de doble eje depende en gran medida de sus necesidades específicas de mezcla. Ambos tipos tienen ventajas distintivas y son adecuados para diferentes aplicaciones.

Diseño: Cuenta con un eje giratorio equipado con paletas o cuchillas mezcladoras.

Acción de mezcla: Generalmente proporciona una mezcla más suave y consistente. Las paletas elevan el material y lo dejan caer, creando una mezcla cruzada.

Ideal para:

Polvos secos y materiales granulares: Piense en especias, harina, granos de café, alimento para animales, fertilizantes, etc.

Pastas ligeras y algunas aplicaciones líquidas: Donde se desea una mezcla homogénea sin cizallamiento excesivo.

Mezcla delicada: Materiales que pueden dañarse o degradarse fácilmente con una mezcla agresiva.

Aplicaciones que requieren bajos costos de mantenimiento y operación: Un diseño más simple generalmente significa menos posibilidades de fallar.

Características principales:

Un eje central con paletas o cuchillas acopladas.

Mezcla uniforme para productos homogéneos.

Menor inversión inicial y más fácil mantenimiento.

A menudo puede mezclar hasta un porcentaje menor de su capacidad nominal de manera efectiva.

Perfil horizontal más bajo, lo cual puede ser beneficioso si la altura es una limitación.

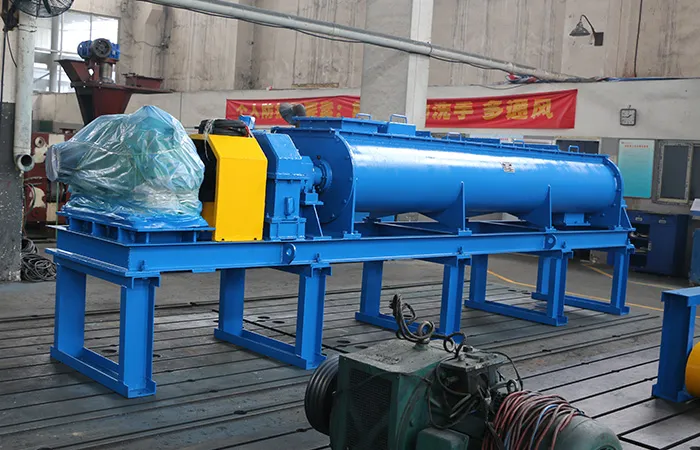

Diseño: Cuenta con dos ejes horizontales que giran en direcciones opuestas. Estos ejes suelen tener paletas o aspas superpuestas.

Acción de mezcla: Crea un movimiento contrarrotativo que proporciona una mezcla intensiva de alto cizallamiento. Los dos ejes y sus aspas engranadas desplazan, cizallan y distribuyen activamente el material, lo que resulta en una mezcla más rápida y completa. También crea un efecto de "lecho fluidizado" para una mezcla óptima.

Ideal para:

Materiales pesados, húmedos o de alta viscosidad: Como hormigón, mortero, lechadas, lodos, arcillas pegajosas y algunos compuestos con alto contenido de relleno.

Aplicaciones que requieren una mezcla rápida y completa: Donde un alto grado de homogeneidad es crucial en poco tiempo.

Procesamiento de materiales con ingredientes húmedos y secos: Excelente para incorporar líquidos a polvos y crear una mezcla consistente.

Industrias como: Construcción (plantas dosificadoras de hormigón), procesamiento químico, industria pesada, tratamiento de aguas residuales.

Características principales:

Dos ejes sincronizados y contrarrotativos.

Mezclado eficiente para materiales duros, pegajosos o de alta densidad.

Mezclado más rápido y resultados más consistentes (a menudo, mayor uniformidad de mezcla, p. ej., CV ≤ 5%).

Suele contar con un puerto de descarga más flexible y de mayor tamaño.

Admite una gama más amplia de viscosidades y densidades.

Puede incorporar componentes adicionales, como dispersores de alta velocidad, para un mezclado más enérgico.

Tipo y características del material:

Polvos, gránulos o materiales delicados secos y fluidos: Un eje simple es probablemente suficiente.

Materiales pesados, pegajosos, húmedos, de alta viscosidad o cohesivos (p. ej., hormigón, lodos): Generalmente se prefiere el eje doble por su intensa acción de mezclado.

Presencia de líquidos/aglutinantes: El eje doble destaca por la incorporación uniforme de líquidos en materiales secos.

Homogeneidad y velocidad de mezclado deseadas:

Mezcla suave y consistente, pero no necesariamente ultrarrápida: Un eje.

Alta homogeneidad y tiempo de mezclado rápido (ciclos cortos): El eje doble es superior.

Volumen de producción y tamaño del lote:

Ambos tipos vienen en diversas capacidades, pero los mezcladores de doble eje se suelen elegir para operaciones industriales a gran escala donde un alto rendimiento es crucial.

Costos de mantenimiento y operación:

Menor inversión inicial y mantenimiento más sencillo: Un eje.

Mayor inversión inicial y mantenimiento potencialmente más complejo: Doble eje (gracias a sus dos ejes y diseño más robusto).

Requisitos de cizallamiento:

Bajo cizallamiento, mezcla suave: Eje único.

Alto cizallamiento, mezcla intensiva, desintegración de grumos/aglomerados: Eje único.

Rendimiento de descarga:

Los mezcladores de doble eje suelen tener puertos de descarga más flexibles y eficientes, especialmente para materiales difíciles.

Nivel de ruido:

Los mezcladores de doble eje a veces producen un ruido mínimo durante su funcionamiento gracias a su sistema de accionamiento (p. ej., estructura de engranajes deslizantes con correa trapezoidal).

En resumen:

Elija un mezclador de un solo eje si: trabaja principalmente con polvos secos, gránulos, pastas ligeras o materiales delicados, y requiere una mezcla consistente y homogénea con menores costos iniciales y un mantenimiento más sencillo.

Elija un mezclador de doble eje si: necesita una mezcla intensiva de alto cizallamiento para materiales pesados, húmedos, pegajosos o de alta viscosidad, requiere un procesamiento rápido y un alto grado de homogeneidad, especialmente al incorporar líquidos a sólidos. Siempre se recomienda consultar con fabricantes o proveedores de mezcladoras, quienes pueden ofrecer asesoramiento especializado según su aplicación específica y las propiedades del material. Algunos incluso ofrecen instalaciones de prueba para determinar la mezcladora más adecuada a sus necesidades.

Add: Zona industrial de Luoxin, ciudad de Luoyang, provincia de Henan, República Popular China

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com

Agente oficial de zy Mining en Rusia.

Introduzca aquí.

Add: Zona industrial de Luoxin, ciudad de Luoyang, provincia de Henan, República Popular China

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com