-

Продукты

-

Применение

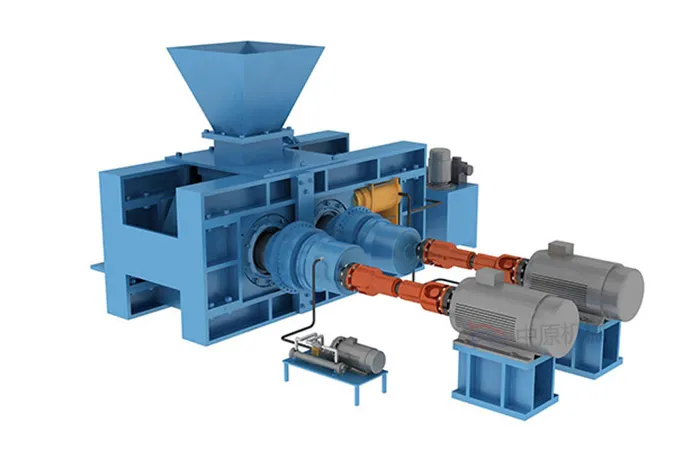

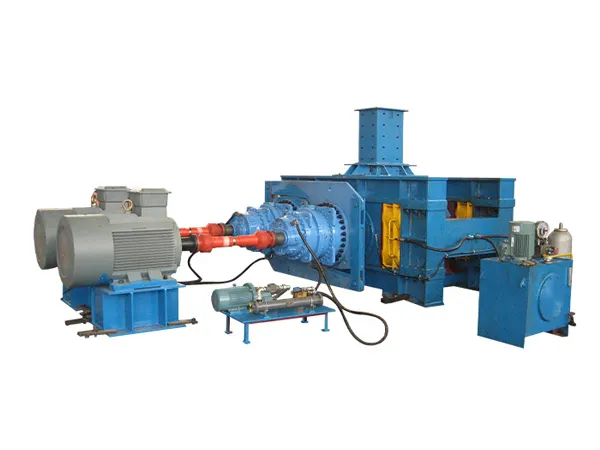

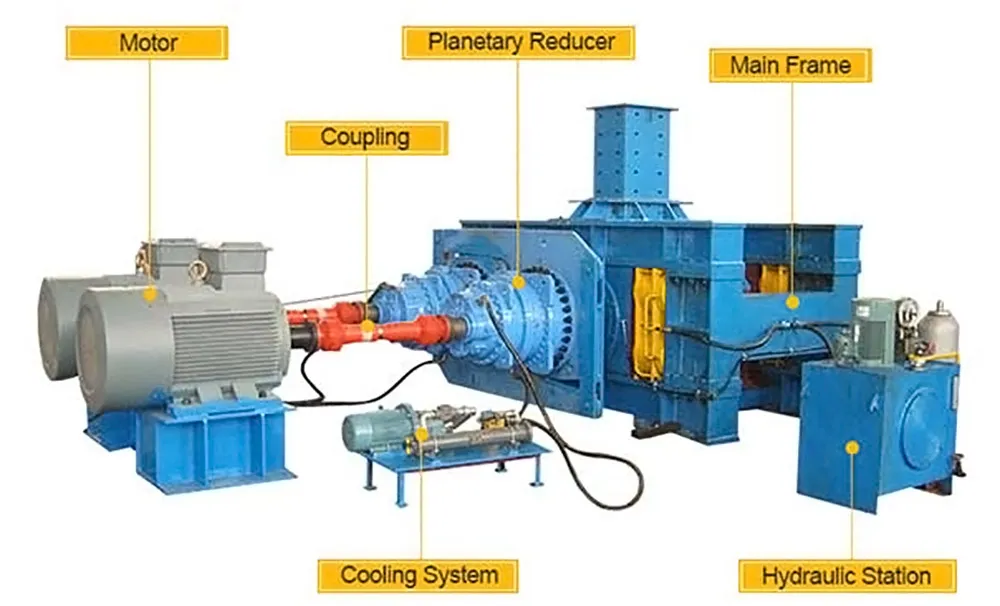

Валки высокого давления (ВДВД), основное шлифовальное оборудование в таких отраслях, как производство цемента, горнодобывающая промышленность и металлургия, являются критически важными компонентами, подвергающимися огромным нагрузкам. Однако при длительной эксплуатации с высокими нагрузками износ поверхности валков ВДВД становится неизбежной проблемой. Износ не только снижает эффективность производства и увеличивает энергопотребление, но также может привести к простоям и значительным экономическим потерям. Эффективный и экономичный ремонт поверхности валков стал ключевой задачей в отрасли.

В данной статье представлен углубленный анализ технологий ремонта поверхности валков ВДВД, который поможет вам выбрать наиболее подходящее решение для продления срока службы оборудования и повышения эффективности производства.

Понимание износа поверхности роликов: почему необходим ремонт?

Во время работы материалы в прессе HPGR подвергаются интенсивному сжатию и сдвигу между двумя вращающимися в противоположных направлениях роликами. Постоянное трение и удары постепенно приводят к образованию раковин, канавок и трещин на поверхности роликов. Если не устранить проблему своевременно, износ будет усиливаться, что скажется на эффективности измельчения материала и может привести к сколам поверхности роликов и серьёзному повреждению оборудования.

Ремонт поверхности роликов — это больше, чем просто «заплатка». Он включает в себя восстановление первоначальных размеров поверхности роликов и износостойких свойств с помощью специальных технологий и износостойких материалов, что обеспечивает длительную эффективную и стабильную работу.

В настоящее время на рынке представлены следующие основные технологии ремонта поверхности роликов с помощью высоконапорной шлифовки (HPGR):

Ремонт наплавкой — наиболее распространенный и проверенный метод восстановления поверхности роликов. С помощью источника тепла, например, дуги или плазмы, на изношенную поверхность ролика наносится специальная износостойкая проволока или порошок из сплава, образуя новый, высокоизносостойкий слой.

Технические преимущества:

Высокая износостойкость: При использовании износостойких материалов HPGR, таких как высокохромистый чугун и высокоуглеродистая высоколегированная сталь, отремонтированная поверхность ролика обладает высокой твердостью и износостойкостью, что значительно увеличивает срок ее службы по сравнению с исходной поверхностью.

Высокая точность ремонта: При использовании оборудования для ремонта наплавкой с ЧПУ можно точно контролировать толщину и форму наплавленного слоя, обеспечивая плоскостность поверхности ролика.

Экономическая эффективность: По сравнению с заменой полного комплекта роликов, ремонт наплавкой более экономичен и требует более короткого времени выполнения работ, что значительно снижает время простоя и затраты на техническое обслуживание.

Технологический процесс:

Предварительная обработка: Очистка, обезжиривание и предварительный нагрев изношенной поверхности ролика.

Наплавка: использование автоматизированного оборудования для наплавки нескольких слоев.

Окончательная обработка: наплавленная поверхность ролика подвергается финишным операциям, таким как точение и шлифование, для достижения желаемых размеров и чистоты поверхности.

Контроль: для обеспечения качества ремонта проводится неразрушающий контроль отремонтированной поверхности ролика.

Ремонт методом термического напыления включает нагрев износостойкого материала в виде порошка или проволоки до расплавленного или полурасплавленного состояния пламенем, дугой или плазмой. Затем материал напыляется на поверхность ролика с высокой скоростью, образуя плотное покрытие.

Технические преимущества:

Высокая скорость ремонта: Процесс термического напыления относительно прост, а время ремонта невелико.

Отсутствие зоны термического влияния: В процессе напыления температура основного материала низкая, что исключает термические напряжения и риск деформации и растрескивания.

Различные варианты покрытия: Различные виды керамики, сплавов и другие материалы могут быть выбраны в зависимости от требований к применению для улучшения функциональности поверхности ролика.

Способы применения: В первую очередь подходит для случаев, требующих минимального износа и быстрого ремонта.

Учитывая разнообразие технологий ремонта поверхности роликов, какой вариант следует выбрать компаниям? Необходимо всесторонне рассмотреть следующие факторы:

Степень износа: При сильном износе, требующем значительного нарастания износа, предпочтительным методом является наплавка; при незначительном износе, требующем быстрого ремонта, можно рассмотреть термическое напыление.

Бюджет и сроки: Хотя ремонт наплавкой занимает немного больше времени, он обеспечивает большую долговечность и более экономически эффективен в долгосрочной перспективе.

Поставщик услуг по ремонту: Крайне важно выбрать компанию по ремонту валковых мельниц, обладающую профессиональным оборудованием и обширным опытом. Эта профессиональная команда может гарантировать качество ремонта и предоставить комплексную техническую поддержку.

Резюме: Технология ремонта поверхности роликов валковых мельниц высокого давления является ключевым компонентом обеспечения эффективной и стабильной работы оборудования. Профессиональная наплавка или термическое напыление позволяют эффективно устранить износ роликов, продлить срок службы оборудования и значительно снизить эксплуатационные расходы.

Если вы столкнулись с износом роликов на ваших шлифовальных валках высокого давления или ищете профессиональные услуги по ремонту роликов, мы рекомендуем обратиться к профессиональному поставщику услуг по ремонту для получения индивидуальных решений.

Add: Промышленная зона Луоксин, город Лоян, провинция Хэнань, КНР.

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com

Официальный агент ZY Mining в России.

Пожалуйста, введите здесь.

Add: Промышленная зона Луоксин, город Лоян, провинция Хэнань, КНР.

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com