-

Productos

-

Aplicación

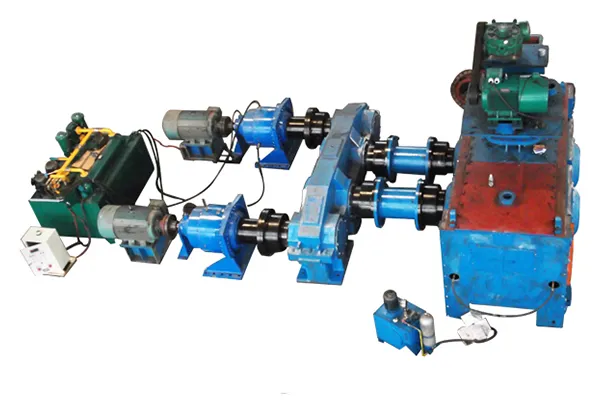

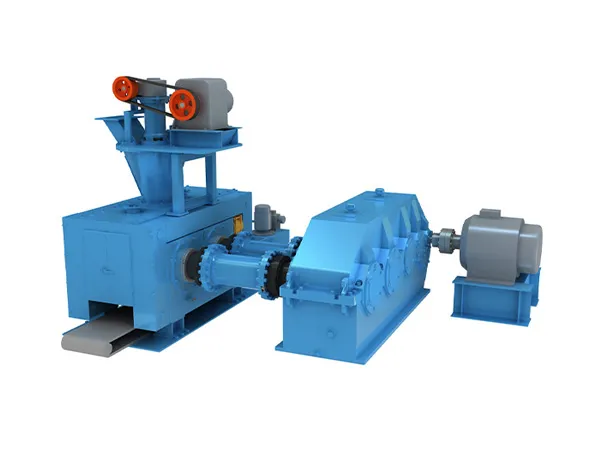

Una briquetadora está diseñada para comprimir materias primas en briquetas sólidas de alta densidad y durabilidad. Sin embargo, en la producción real, muchos usuarios observan que las briquetas no son lo suficientemente resistentes y se rompen fácilmente durante la manipulación, el almacenamiento o el transporte. Este problema no solo reduce la calidad del producto, sino que también aumenta la pérdida de material y los costos operativos.

Cuando las briquetas se deshacen fácilmente, casi siempre se debe a un problema con una de estas tres áreas clave: la materia prima, el estado/ajuste de la máquina o el procedimiento operativo.

A. Problemas con la materia prima (los "ingredientes")

Esta es la causa más frecuente de briquetas débiles.

Contenido de humedad incorrecto: Este es el principal culpable.

Demasiado húmedo (>12-15%): El exceso de humedad se convierte en vapor dentro del molde. Este vapor crea alta presión, lo que puede causar grietas o incluso pequeñas explosiones en la briqueta al salir de la máquina. La briqueta final será débil y tendrá una superficie rugosa y fracturada.

Demasiado seco (<6-8%): El material no fluirá ni se compactará correctamente. La lignina (el aglutinante natural de la biomasa) requiere una pequeña cantidad de humedad para plastificarse y aglutinarse eficazmente. Un material demasiado seco da como resultado una briqueta desmenuzable y mal formada.

Rango ideal: Para la mayoría de las biomasas (como el aserrín), el contenido de humedad ideal es del 8% al 12%.

Tamaño de partícula inadecuado:

Demasiado grande: Las partículas grandes crean huecos (bolsas de aire) dentro de la briqueta, lo que provoca puntos débiles. No se compactan uniformemente, lo que resulta en un producto que se rompe fácilmente.

Demasiado fino (como el polvo): Si bien es mejor que demasiado grande, el polvo extremadamente fino a veces puede atrapar aire y podría requerir mayor presión o proporciones específicas de aglutinante para formar una briqueta resistente.

Tamaño ideal: Generalmente, las partículas deben ser inferiores a 5-6 mm para las prensas de tornillo. Un tamaño consistente y uniforme es clave.

Bajo contenido de lignina o falta de aglutinante:

La lignina es un polímero natural presente en la madera y la biomasa que se funde a altas temperaturas y presiones, actuando como un pegamento natural. Materiales como el aserrín son ricos en lignina.

Los materiales con bajo contenido de lignina (p. ej., cáscara de arroz, algunas hierbas) o materiales que no son biomasa (p. ej., polvo de carbón, polvo de carbón vegetal) no se aglutinan bien por sí solos. Requieren la mezcla de un aglutinante externo (como almidón, melaza o arcilla).

Pureza del material:

Contaminantes como arena, tierra, piedras o metal interrumpirán el proceso de compactación, crearán puntos débiles y dañarán gravemente los componentes de la máquina (especialmente el tornillo y la matriz).

B. Problemas relacionados con la máquina (el "equipo")

Si el material está en perfecto estado, el problema radica en la propia máquina.

Temperatura incorrecta:

Demasiado baja: Si los collares calefactores de la matriz no están lo suficientemente calientes, la lignina de la biomasa no se fundirá correctamente. Sin este "pegamento" activado, la briqueta quedará suelta y se desmenuzará.

Demasiado alta: El calor excesivo puede carbonizar o quemar el material. El material quemado es frágil y no tiene fuerza de unión. También puede provocar la acumulación de carbono en el interior de la matriz, lo que provoca obstrucciones.

Temperatura ideal: Esta varía según el material, pero suele estar entre 280 °C y 380 °C (530 °F y 715 °F).

Presión insuficiente:

El propósito de la máquina es aplicar una presión excesiva. Si la presión es demasiado baja, las partículas no se unirán con la suficiente fuerza. Esto suele deberse a piezas desgastadas.

Componentes desgastados:

Hélice de tornillo (barrena): Esta es la principal pieza de desgaste. A medida que funciona, sus bordes se desgastan. Un tornillo desgastado no puede impulsar el material con la fuerza suficiente, lo que reduce drásticamente la presión dentro de la matriz.

Molde/matriz de conformado: El interior de la matriz también se desgasta con el tiempo, especialmente la sección cónica. Esto aumenta el diámetro interno, lo que reduce la relación de compactación y da como resultado una briqueta menos densa y más débil.

C. Problemas Operativos (La "Técnica")

A veces, el material y la máquina funcionan bien, pero su uso es incorrecto.

Velocidad de Alimentación Inconstante:

Alimentación Demasiado Rápida: Sobrecargar la máquina impide que el material permanezca el tiempo suficiente en la zona de calentamiento para alcanzar la temperatura correcta. Esto provoca una activación deficiente de la lignina y posibles bloqueos.

Alimentación Demasiado Lenta: Un suministro insuficiente de material impide que el tornillo genere la contrapresión necesaria para una compactación adecuada.

Arranque Incorrecto:

Debe precalentarse la máquina a la temperatura objetivo antes de alimentar cualquier material. Alimentar una máquina fría siempre producirá briquetas de mala calidad y puede causar un atasco.

Enfriamiento Rápido:

Las briquetas están extremadamente calientes y sometidas a tensión interna al salir de la matriz. Si se enfrían demasiado rápido (por ejemplo, con un ventilador o agua), pueden desarrollar grietas por tensión térmica, volviéndolas frágiles. Deben dejarse enfriar gradualmente.

Si el problema se debe al rendimiento o la integridad estructural de la máquina, estas son las posibles causas:

Problemas con el motor y la fuente de alimentación:

Motor con poca potencia: La máquina podría estar equipada con un motor demasiado pequeño para el tipo o volumen de material que se procesa.

Caída de tensión: Un voltaje inestable o bajo en la fuente de alimentación eléctrica provocará que el motor pierda par, lo que provocará que se cale bajo carga.

Correas/engranajes desgastados: El deslizamiento de las correas trapezoidales o los engranajes desgastados en la caja de engranajes indican que la potencia del motor no se transfiere eficazmente al tornillo.

Bloqueo mecánico:

Un objeto extraño (metal, piedra) o un material demasiado húmedo o grande ha creado un atasco dentro del cilindro o la matriz, lo que provoca que la máquina se cale o active su protección contra sobrecargas.

Mala calidad de construcción:

El bastidor de la máquina está hecho de acero delgado o tiene soldaduras débiles que pueden agrietarse o doblarse bajo la enorme presión y la vibración constante del funcionamiento.

Falta de mantenimiento:

La falta de lubricación de rodamientos y cajas de engranajes provoca fricción y calor excesivos, lo que provoca fallos prematuros y pérdida de potencia.

Los pernos y fijaciones sueltos pueden causar desalineación y tensión estructural.

Comience con los problemas más fáciles y comunes:

✅ Verifique la humedad: Use un medidor de humedad. ¿Su materia prima está entre el 8 y el 12 %?

✅ Verifique la temperatura: ¿La máquina está completamente precalentada a la temperatura recomendada para su material?

✅ Inspeccione el aspecto de la briqueta: ¿Tiene una superficie lisa y ligeramente brillante (buena) o está agrietada y opaca (mala)?

✅ Verifique el tamaño de las partículas: ¿El material se muele uniformemente al tamaño correcto?

✅ Observe la velocidad de alimentación: ¿Alimenta la máquina a un ritmo constante y constante?

✅ Inspeccione las piezas de desgaste: ¿Cuándo fue la última vez que revisó o reemplazó la hélice y la matriz? Si ha producido muchas toneladas de briquetas, es probable que estas piezas estén desgastadas.

Una briquetadora produce briquetas débiles cuando factores clave como las propiedades de la materia prima, el estado de la máquina y la configuración operativa no están correctamente alineados.

Comprender las razones detrás de la resistencia débil de las briquetas es esencial para mejorar el rendimiento de la máquina y garantizar una producción eficiente. Los factores comunes incluyen humedad inadecuada de la materia prima, presión insuficiente, mala selección del aglutinante, desgaste de los componentes de la máquina y parámetros operativos incorrectos.

Add: Zona industrial de Luoxin, ciudad de Luoyang, provincia de Henan, República Popular China

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com

Agente oficial de zy Mining en Rusia.

Introduzca aquí.

Add: Zona industrial de Luoxin, ciudad de Luoyang, provincia de Henan, República Popular China

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com